PMMA als neues Material für großformatige Mikrofluidik-Anwendungen

Bisher werden die meisten mikrofluidischen Apparaturen aus starren Werkstoffen wie Glas, Silikon oder dem Polymer PDMS gefertigt.

PMMA stellt durch seine Bearbeitungsmöglichkeiten und seine Recyclebarkeit eine wirtschaftliche Alternative zu den bisherigen Materialien dar. Durch das geringere Gewicht und die höhere Bruchfestigkeit ermöglichen PMMA‑ Apparaturen auch eine bessere Handhabbarkeit im Vergleich zu Glas.

Im Projekt PMMAFügen wurden verschiedene Verarbeitungsverfahren untersucht, um zu ermitteln, wie PMMA wirtschaftlich bearbeitet werden kann. Die Erkenntnisse sollen es Unternehmen ermöglichen, Apparaturen für Mikrofluidik-Anwendungen kostengünstiger und ressourcensparender herstezustellen.

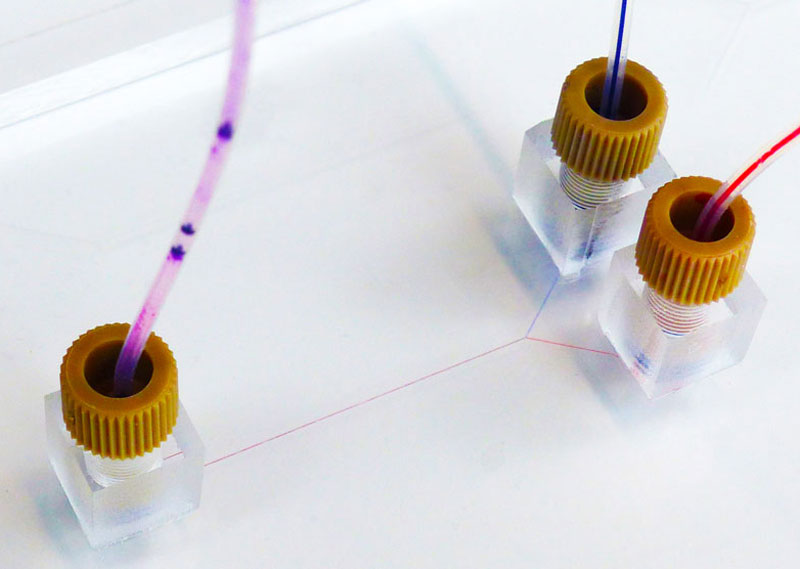

Untersucht wurde zum einen, mit welchem Verfahren sich Kanäle mit Tiefen von 75 bis 175 µm in das Material einbringen lassen und wie großformatige PMMA-Komponenten miteinander gefügt werden können.

Am Ende des Projekts zeigte sich, dass sich die Laserbearbeitung mit ultrakurzen Laserpulsen ideal eignet, um die filigranen Kanäle in das Material einzubringen. Als Fügeprozess erwies sich das Diffusionsschweißen als optimales Verfahren – PMMA-Komponenten können so stoffschlüssig miteinander verbunden werden, ohne die Geometrie der vorher eingebrachten Kanäle oder die Eigenschaften des Werkstoffs zu beeinträchtigen.

Das gewonnene Wissen aus dem Projekt kommt vor allem Herstellern zugute: Durch die Untersuchung und Optimierung der Verarbeitungsprozesse können Apparaturen für mikrofluidischen Anwendungen zukünftig auch aus PMMA wirtschaftlich produziert werden. So können Hersteller ihr Portfolio erweitern und PMMA als neuen Werkstoff für ihre Produktion einsetzen.

Das Projekt wurde gefördert vom Bundesministerium für Wirtschaft und Klimaschutz im Programm INNO-KOM.