PuWiDu

Förderkennzeichen: 49MF190173

Projektlaufzeit: 01.04.2020 bis 31.07.2022

Pulsmoduliertes WIG-Schweißen von Duplexstählen

Ziel der Entwicklung

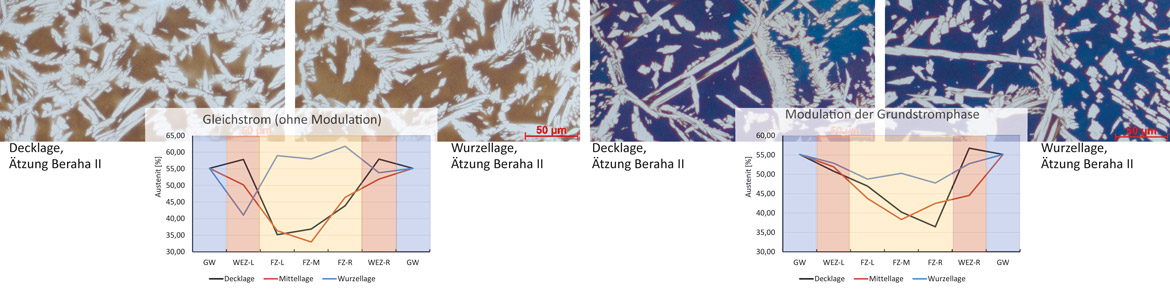

Anlass zur Bearbeitung dieses Themas war eine inhomogene Verteilung von Austenit und Ferrit über den Nahtquerschnitt beim Schweißen von dünnwandigen Strukturen aus Duplexstahl, welche mittels Wolfram Inertgas-Schweißen (WIG) ohne Zusatzwerkstoff hergestellt wurden. Dies führte zu einer erhöhten Korrosionsanfälligkeit und verringerten mechanischen Festigkeit. Ziel war daher die Kombination aus metallurgischem und hochfrequentem Pulsen, um eine hohe mechanische Festigkeit bei gleichzeitiger Korrosionsbeständigkeit zu erreichen. Durch die Kombination der beiden Frequenzbereiche sollte Einfluss auf die Phasenverteilung über den Nahtquerschnitt genommen werden. Zudem wurde die Bildung eines feinkörnigen Gefüges angestrebt. Parallel zur simulativen Betrachtung der physikalischen und kinetischen Prozesse wurde eine experimentelle Versuchsreihe durchgeführt, die auch eine Datengrundlage für die Simulation liefern sowie deren Ergebnisse validieren sollte. Zum Vergleich wurde ein ungepulster WIG-Prozess herangezogen, auf dessen Basis die Pulsmodulation des Schweißstroms aufbaute.

Vorteile und Lösungen

Durch die Modulation der Stromflanke der WIG-Pulse gelang es, werkstoffspezifische Eigenschaften im Hinblick auf mechanische Festigkeit und Korrosionsbeständigkeit zu erreichen, die näherungsweise denen des Grundwerkstoffs entsprachen. Es konnte gezeigt werden, dass durch die Kombination aus hoch- und mittelfrequenter Modulation unter Berücksichtigung der Schweißparameter eine Steigerung der Korrosionsbeständigkeit und mechanischen Festigkeit erreichbar ist. Dabei kann auf teuren Zusatzwerkstoff oder eine aufwändige thermische Nachbehandlung verzichtet werden. Der neuartige Prozess des pulsmodulierten WIG-Schweißens stellt in Kombination mit der entwickelten numerischen Simulation eine Möglichkeit dar, Verbindungen aus dünnwandigen Duplexstählen ohne Schweißzusatz oder thermische Nachbehandlung wirtschaftlich herzustellen. Die erlangten Projektergebnisse zeigen, dass das Konzept der Pulsmodulation mit seiner Phasenmodulation einige technologische Vorteile gegenüber den industriell etablierten Schweißprozessen bietet. Zu benennen ist an dieser Stelle die verbesserte Handhabung durch den entfallenden Schweißzusatz und der damit verbundenen richtungsunabhängigen Bearbeitung. Weiterhin zeigt sich, dass durch die Pulsmodulation die Korrosionsbeständigkeit steigerbar ist und den werkstoffprüftechnischen Anforderungen in Anlehnung an die ATSM G150 entsprach. Hier zeigten die modulierten Stromflanken deutliche Vorteile gegenüber der modulierten Grundstromphase, mit einem cpt-Wert (Korrosionsfestigkeit) der dem Grundwerkstoff entsprach. Positiv zu bewerten sind die Ergebnisse der durchgeführten Schweißversuche hinsichtlich der Wirtschaftlichkeit und der Nahtqualität. Somit kann der entwickelte Prozess als geeignet eingestuft werden, dünnwandige Strukturen aus Duplexstahl mittels pulsmodulierten WIG-Schweißens zu fügen. Die entwickelten Projektergebnisse lassen sich relativ einfach in bestehende WIG-Anlagen integrieren. Es muss lediglich eine programmierbare Modulation der Stromquelle nachgerüstet werden. Alle anderen Anlagenteile bleiben unverändert.

Zielmarkt

Duplexstähle werden vor allem für den Rohrleitungsbau und den Behälterbau für korrosive Medien verwendet. Dies können beispielsweise Lebensmittel, Salzwasser oder Erdöl sein. Duplexstähle sind hier interessant, weil sie weniger Legierungselemente enthalten und deutlich fester sind, als andere Stähle. Daher lassen sich Material und teure Legierungszuschläge einsparen. Da im Bereich der Duplexstähle der Marktanteil für Rohrsegmente fast die Hälfte beträgt und dieser Markt einer der attraktivsten ist, wird hier die Darstellung der wirtschaftlichen Effekte exemplarisch am Bespiel von Rohrschweißungen durchgeführt. Aufgrund ihrer herausragenden Korrosionseigenschaften bei gleichzeitig hohen mechanischen Festigkeiten kann der Einsatz von Duplexstählen zu einer deutlichen Gewichtsersparnis gegenüber dem Einsatz von austenitischen Stählen führen. Die Gewichtsersparnis führt zu einer signifikanten Kostenersparnis. Da Duplexstähle, über die reine Gewichtsersparnis hinaus, häufig preiswerter sind als ihre austenitische Konkurrenz, vergrößert sich die Kostenersparnis bei der Substitution austenitischer Stähle durch Duplexstähle weiter. Da die Legierungszuschläge im November 2022 2.676 €/t für 1.4307, 3647 €/t für 1.4462 und 1.764 €/t für 1.4162 (LDX 2101) betrugen, ergibt sich allein für den Stahl 1.4162 eine Ersparnis für obiges Beispiel von 161.460 €/km (?67%) substituiertes Rohr gegenüber dem Vollaustenit 1.4307. Hinzu kommt noch die allein auf der Gewichtsersparnis fußende Kostenreduzierung für den unlegierten Stahl. Dieser notierte Mitte November 2022 bei 620 €/t. Rechnet man also mit 620 €/t, so ergibt sich aus oben genanntem Beispiel eine weitere Ersparnis von ca. 27.900 €/km Rohr, was einer Gesamteinsparung von ca. 189.360 €/km (?63%) führt. Selbst bei einem Einsatz des im Vorhaben untersuchten Standard-Duplexstahls 1.4462 belaufen sich die Ersparnisse auf 32% bei den Legierungszuschlägen und im Gesamten auf 35%. Im Projekt konnte gezeigt werden, dass sich die zum Schweißen der Duplexstähle nötigen Verfahren deutlich vereinfachen lassen, was ihre Wirtschaftlichkeit erhöht.

Download Paper zum Vortrag auf der ESSC & Duplex Konferenz 2022