MultiDiff

Förderkennzeichen: 49MF220053

Projektlaufzeit: 01.09.2022 bis 31.08.2024

Vielfach-Diffusionsschweißen je Ofenzyklus

Ziel der Entwicklung

Im Projekt sollten neue fertigungstechnische Ansätze entwickelt werden, die sich vom klassischen Diffusionsschweißen wesentlich unterscheiden. Um mehrere Bauteile in einem einzigen Ofenzyklus zu verbinden, müssen die Bauteilgeometrie gleich sein und die Höhentoleranzen in engen Grenzen übereinstimmen. Durch Ausgleichsfolien oder durch die Entwicklung einer Druckkammer kann eine geometrieunabhängige Fertigung der Schweißprozesse erfolgen.

Die allseitige Druckübertragung und homogene Flächenpressung auf die Bauteile erfolgt in diesem Fall durch ein Medium. Höhentoleranzen könnten so weitestgehend vernachlässigt werden. Auf der Basis eines Simulationsmodells und im Zusammenhang fügetechnischer Untersuchungen wurde im Vorhaben eine Fertigungsstrategie entwickelt und die Machbarkeit von Mehrfachschweißprozessen je Ofenzyklus nachgewiesen.

Auf der Grundlage von werkstofftechnischen Prüfverfahren erfolgte eine qualitative Charakterisierung der Schweißverbunde der Aluminiumlegierungen AW6082 und AW6060. Vor- und Nachteile der Prozesskonzepte wurden analysiert und bewertet und iterativ in die Verfahrensentwicklung einbezogen, die für die Wirtschaftlichkeit, Fertigungsraten und Stückkostenreduzierung des zu entwickelnden Verfahrenskonzeptes standen.

Vorteile und Lösungen

Gemeinsam mit Industrieunternehmen wurden zunächst grundlegende Details zur Bauteilgestaltung, ein Anforderungsprofil, Zielparameter, benötigte Oberflächengüte und die Bauteilqualität in einer Prozessstrategie festgelegt.

Der im Vorhaben verfolgte Ansatz besteht in der fertigungstechnischen Weiterentwicklung des Diffusionsschweißens, wobei von einer Einzel- in eine Mehrfachfertigung je Ofenzyklus skaliert wird, durch eine …

… gezielte Kompensation von Fertigungstoleranzen an Bauteilhalbzeugen durch den Einsatz von Graphitfolien bei Mehrfachschweißungen.

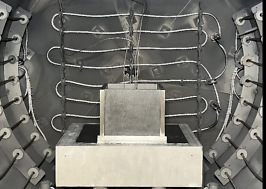

… Druckkammer mit einem Füllmedium. In diesem Fall erfolgt eine isostatische Druckübertragung auf die Bauteile durch einen festen Ausgleichkörper, wodurch Höhentoleranzen weitestgehend vernachlässigt werden können.

Das Diffusionsschweißen ist ein Pressschweißverfahren, wobei die Verbindung im festen Zustand ohne schmelzflüssige Phase erfolgt. Um hochqualitative diffusionsgeschweißte Bauteile fertigen zu können, ist eine prozesssichere homogene Krafteinleitung über alle Bauteile zu gewährleisten. Durch die entwickelten Verfahrenskonzepte sind die Voraussetzungen gegenüber dem klassischen Diffusionsschweißen mit Pressplatten gegeben, Höhentoleranzen auszugleichen.

Folgende Entwicklungssschritte wurden durchgeführt:

- Definition des statistischen Versuchsplans, der Probenkörpergeometrie, sowie die Charakterisierung und Bewertung der Schweißwerkstoffe.

- Festlegung des Ausgleichskörperdesigns (Graphitfolien) sowie deren Charakterisierung und Bewertung sowie Einzeldiffusions-schweißexperimente mit gleichzeitiger Schweißparameter-optimierung.

- Charakterisierung und Bewertung der Verbundqualität der Fügezone, der Gesamtverformung der Bauteile, sowie des Verhaltens der Ausgleichskörper nach den Einzeldiffusions-schweißexperimenten.

- Kennwertermittlung zu FEM-Simulationen und Modellerweiterung auf Mehrfachschweißanwendungen sowie FEM Modellierung des Einflusses von Ausgleichskörpern und Druckkammer auf das Schweißergebnis in Abhängigkeit der Schweißparameter.

- Fertigung einer Druckkammer und Diffusions-schweißexperimente von Mehrfachschweißungen sowie eine werkstofftechnische Charakterisierung der Fügeverbindungen und des Verformungsverhaltens.

Gleichzeitig erfolgten Betrachtungen zum thermischen Verhalten des Füllmediums und der Druckkammer sowie Schweißparameteranpassungen. Aus den Versuchsergebnissen wurden Handlungsempfehlungen abgeleitet. Die gewonnenen Ergebnisse können direkt in die Konzeptionierung unterschiedlichster Bauteilgeometrien und Werkstoffe einfließen, um diese für technische Anwendungen zu qualifizieren. Darüber hinaus wurden zeitnah Empfehlungen und Richtlinien zur Durchführung von Diffusionsschweißaufgaben für Anwender bereitgestellt sowie eine Abschätzung zur Produktivität Mehraufwand- bzw. Kostenvergleich durchgeführt.

Zielmarkt

Aufgrund der stetig steigenden Anforderungen und Nachfrage an Bauteile und Bauteilsystemen mit innenliegenden Freiformstrukturen sowie hochfesten und großflächigen Verbindungen rückt das Diffusionsschweißen immer stärker in den Fokus der industriellen Anwendung. Schon jetzt existieren mehrere kleine und mittelständige Unternehmen, die das Diffusionsschweißen als kommerzielle Dienstleistung anbieten. Dabei werden konturnahe Temperierkanäle in Spritzgußwerkzeuge für die Kunststoffabformung oder im Werkzeugbau mit dieser Fügetechnologie gefertigt.

Weitere Anwendungen liegen in Bereichen, in denen thermale Prozesse die wesentliche Komponenten darstellen, beispielsweise als Wärmetauscher, Wärmeleitfolien-Baugruppen in optoelektronischen Geräten für die Luft- und Raumfahrt. Das Potenzial für die Herstellung von komplex geformten Bauteilen aus Titan-, Kupfer- bzw. Aluminiumlegierungen oder warmfesten Stählen konnte aus dem Projekt heraus die Machbarkeit aufgezeigt werden und wird weiterhin als hoch eingeschätzt. Dabei stellt die Technologie eine Ergänzung für bestehende Fertigungsabläufe dar und bietet die Chance neue Produkte und Technologiefelder, beispielsweise in der additiven Fertigung zu erschließen. Dabei gewinnen auch keramische und silikatische Werkstoffe eine zunehmende Bedeutung zur Energiewende und in einer ressourceneffizienten Fertigung.

Der Transfer der FuE-Ergebnisse erfolgt direkt mit potentiellen Anwendern. Auf Grund unserer Expertise findet der Transfer durch Machbarkeitsstudien, Prototypenherstellung bis hin zur Kleinserienfertigung statt. Des Weiteren erfolgt dies auch über Beratungsleistungen bis hin zur Technologieüberführung in die Unternehmen und leistet somit auch einen Beitrag für technische Dienstleistungen oder in der Auftragsforschung.