PuFo

Förderkennzeichen: 49MF170109

Projektlaufzeit: 01.04.2018 bis 31.07.2020

Gefügebeeinflussung beim Schweißen mittels Pulsformung

Lösung

Wesentliche Meilensteine im Vorhaben waren:

- Schaffung der materiellen Ausgangsbasis für die Durchführung der experimentellen Versuche durch die Entwicklung und den Bau mehrerer Vorrichtungen

- Ableitung geeigneter Laser-Pulsformen an Hand praktischer Schweißversuche

- Prüfung der Übertragbarkeit auf typische industrielle Applikationen

Zunächst wurden Vorrichtungen konzipiert, konstruiert und gebaut, die Punktschweißungen, Nahtschweißungen sowie Korrosionsuntersuchungen ermöglichten. Bei beiden Schweißvorrichtungen wurde Wert auf eine möglichst homogene Schutzgasabdeckung der Wurzellage gelegt. In der Schweißvorrichtung für Punktschweißungen wurde dies mittels eines gasdurchlässigen Zwischenbodens erreicht, der zugleich als Strömungsgleichrichter wirkte. Durch darauf aufliegende Metallwolle, wurde der Gasstrom weiter homogenisiert, bevor er die Unterseite des geklemmten Probekörpers erreichte. Weiterer Wert wurde auf die Reproduzierbarkeit der Lage der Schweißpunkte gelegt, um die anschließende Werkstoffprüfung und hier insbesondere den Prozess der Zielpräparation zu vereinfachen. Dies geschah durch die Einarbeitung von Anschlägen sowie die Möglichkeit, die Vorrichtung auf dem Chargiertisch zu fixieren. Bei der Vorrichtung für die Nahtschweißungen lag das Hauptaugenmerk darauf, die zu fügenden Teile beim Spannen nicht voneinander weg, sondern aufeinander zu zubewegen. Dies wurde über die Gestaltung der Spannhebel realisiert. Die Praxistauglichkeit der Nähte sollte u.a. in Korrosionstests überprüft werden. Hierfür wurde eine Schleifvorrichtung konzipiert und gebaut, mit deren Hilfe die Kantenvorbereitung der Proben mittels Laborschleifmaschine (mit automatisierter Prozesssteuerung) erfolgen konnte. Eine Vorrichtung konnte dabei zeitgleich bis zu 10 Proben aufnehmen. Die Lösung bestand im Einsatz von Opfermaterial. So wurden die einzelnen Proben durch 1 mm dicke Opferplatten voneinander getrennt. Dies verhinderte ein Zerkratzen der Oberfläche. Die Spannbacken, bestanden ebenfalls aus einem Opfermaterial, welches beim Schleifprozess mit abgetragen wurde. Dadurch konnte ein Verrunden der Kanten verhindert werden.

Die Schweißversuche wurden zunächst als Punktschweißungen begonnen. Der Laserpuls wurde dabei in mehrere Phasen unterteilt und der Einfluss der Phasen auf den Austenitgehalt in der Schweißnaht untersucht. Hierzu wurden Mikroschliffe der Schweißpunkte angefertigt und einer Farbätzung nach Beraha II unterzogen. Von den geätzten Schliffen wurden bei 500-facher Vergrößerung am Mikroskop Aufnahmen angefertigt. Unter zur Hilfenahme der Bildverarbeitung erfolgte die Bestimmung des Austenitgehalts. Die enge Verknüpfung und Rückkopplung zwischen experimentellen Versuchen und werkstofftechnischer Analyse diente dem Auffinden der bestgeeignetsten Pulsformen für die Beeinflussung des Austenitgehaltes.

Aufbauend auf diesen Ergebnissen wurden die Untersuchungen anhand von Nahtschweißungen weitergeführt. Während sich die Punktschweißungen durch eine rotationssymmetrische Wärmeführung auszeichnen, ist dies bei Schweißnähten nicht der Fall, so bleibt die Wärme länger im Werkstück und die Austenitgehalte steigen. Um die Ergebnisse weiter nach vorne zu bringen, erfolgte der Schritt von Nahtschweißungen mit Einzelpulsen hin zu einer Leistungsmodulation, bei der die Laserleistung periodisch variiert wurde, ohne den Laser zwischenzeitlich auszuschalten. Dadurch konnten an 0,5 mm dicken Strukturen Austenitgehalte von über 30 % bei Schweißgeschwindigkeiten von bis zu 1000 mm/min erzielt werden. Sämtliche Nähte mit Austenitgehalten von über 30 % gaben bei den Zugversuchen im Grundwerkstoff nach. Die Naht blieb stabil.

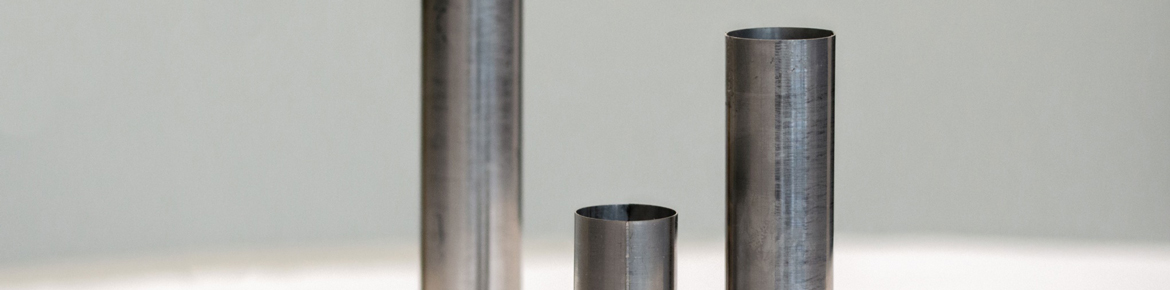

Um den Laborcharakter der Untersuchungen zu überwinden und dem industrielen Einsatzzweck gerecht zu werden, erfolgte die Prüfung der Übertragbarkeit der ermittelten Prozessparameter auf industrienahe Applikationen. Hierbei fiel die Wahl auf die Längsnahtschweißung von Rohren. Solche Rohre werden u.a. in der Gas- und Öl-Industrie aber auch in Chemie- und Entsalzungsanlagen eingesetzt. In einer Rohrbiegevorrichtung wurden sie in unterschiedlichen Längen gebogen und anschließend längsgeschweißt.

Zielmarkt

Der Einsatz von dünnwandigen Strukturen aus Duplexstahl hält sich zwar (verglichen mit dem Gesamtstahlmarkt) noch in Grenzen, wächst jedoch überdurchschnittlich. Insbesondere dort, wo zeitgleich hohe Festigkeiten und gute Korrosionseigenschaften benötigt werden, kommen solche Stähle zum Einsatz. In der Gas- und ölfördernden Industrie werden dünnwandige Rohre aus Duplexstahl z.B. für Versorgungsleitungen von Bohrköpfen verwendet. Solche Leitungen sind in der Regel mehrere Kilometer lang und enthalten eine Vielzahl solcher Rohre. Längsnahtgeschweißte Rohre lassen sich hierbei in größeren Längen produzieren und als Rollen lagern, wohingegen nahtlose Rohre nur in relativ kurzen Längen verfügbar sind und dadurch vor Ort viele Quernähte zu applizieren wären.

Meerwasserentsalzungsanlagen und Getränketanks sind ein weiteres großes Anwendungsfeld für solche Strukturen. Hier punkten sie durch ihre hohe Beständigkeit gegen Lochfraß und Spaltkorrosion bei gleichzeitig hohen mechanischen Festigkeiten. Neue Fertigungstechnologien, wie das entwickelte Verfahren eröffnen hier die Möglichkeit, mit höheren Schweißgeschwindigkeiten zu agieren und so Kosten zu Sparen. Da die Pulsformung auch in mobilen „handheld“-Lasern zum Einsatz kommen kann, besteht bspw. die Möglichkeit, vorhandene Tanks vor Ort dünnwandig mit einem beständigen Duplexstahl auszukleiden. Dadurch ergibt sich ein deutlicher Kostenvorteil, gegenüber der Fertigung aus dickwandigen Strukturen und deren Fügen mittels langsamerer Schweißverfahren. Der Vorteil gegenüber dem Auskleiden solcher Behälter mit austenitischen Stählen besteht darin, dass der thermische Ausdehnungskoeffizient von Duplexstählen deutlich näher an dem von Kohlenstoffstählen ist, als der Ausdehnungskoeffizient austenitischer Stähle. Neben dem Einsatz in Getränketanks ist auch der Einsatz in Tanks zur Lagerung von Palmöl, welches in zahlreichen Produkten zum Einsatz kommt, möglich. Meerwasserentsalzungsanlagen stellen ebenfalls einen vielversprechenden Markt da. Zum einen eignen sich Duplexstähle hervorragend für den Einsatz im bzw. am korrosiven Medium Salzwasser und zum anderen gestaltet sich die Trinkwasserversorgung in vielen Teilen der Erde immer schwieriger. Da fast ein Viertel der Weltbevölkerung in weniger als 25 km Entfernung zum Meer lebt, bieten sich solche Anlagen an und erfreuen sich wachsender Beliebtheit.

Der Transfer der Ergebnisse erfolgt in erster Linie durch Vorträge und Publikationen, wie bspw. auf dem „DUPLEX WORLD Seminar & Summit 2021“ in Rotterdam. Darüber hinaus werden die Ergebnisse im Rahmen der Auftragsforschung genutzt, um ähnlich gelagerte Schweißaufgaben zu lösen. Weiterhin fließen sie in die Arbeit in andere öffentlich geförderte Projekte ein.